新闻中心

NEWS CENTER

SDS干法脱硫+SCR低温脱硝项目 技术方案

文章导读

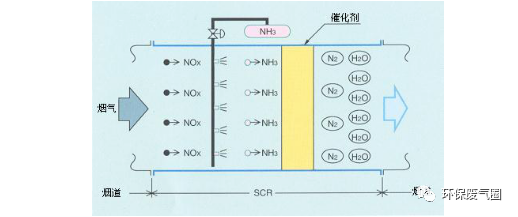

目前世界上流行的SCR工艺主要分为氨法SCR和尿素法SCR两种。此两种法都是利用氨对NOX的还原功能,在催化剂的作用下将NOX(主要是NO)还原为对大气没有多少影响的N2和水。

第一章 项目情况

山西 XX镁业有限公司,位于山西省闻喜县。

公司原合金炉需建设配套脱硫脱硝设施,出口烟气达到环保要求。

在“十二五”计划中,我国的节能减排工作任重而道远。面对日益严峻的环保形势,为响应国家有关部门关于烟气脱硫的政策法规,以及从可持续发展和社会及环保效益的角度出发,八达镁业有限责任公司对锅炉烟气计划建设及脱硫脱硝综合环保工程,经处理后外排烟气达到当地环保要求。

SOx含量:< 35mg/Nm³

NOx含量:< 50mg/Nm³

颗粒物含量:<10mg/Nm³

第二章 设计依据、原则、范围和要求

设计依据

(1)《锅炉大气污染物排放标准》 GB13271-2001

(2)《锅炉烟尘测试方法》 GB/T5468-91

(3)《工业企业噪声控制设计规范》 GBJ78-85

(4)《钢结构工程施工质量验收》 GB50205-2001

(5)《钢结构设计规范》 GB50017-2003

(6)《袋式除尘器安装技术要求与验收规范》 JB/T8471-96

(7)《袋式除尘器用滤料及滤袋技术条件》 GB12625-90

(8)《除尘机组技术性能及测试方法》 GB/T11653-89

(9)《脉冲喷吹类袋式除尘器》 GB/T8532-1997

(10)《电器装置安装工程施工技术条件》 GBJ232-82

(11)《建筑抗震设计规范》 GB5011-2001

(12)《固定式钢斜梯安全技术条件》 GB4053.4-93

(13)《固定式工业钢平台》 GB4053.4-83

(14)《袋式式除尘器用滤袋框架技术条件》 JB/T5917-91

(15)《袋式式除尘器用电磁脉冲阀》 JB/T5916-2004

(16)《电气装置安装工程及验收规程》 GB 50254-6—96

(17)《低压分配和电路设计规范》 GBJ54-83

(18)GB 150 钢制压力容器

(19)GB 536 液体无水氨

(20)GB 2440 尿素

(21)GB 3836.2 爆炸性气体环境用电气设备

(22)GB 4208 外壳防治等级(IP代码)

(23)GB 8978 污水综合排放标准

(24)GB 12268 危险货物品名表

(25)GB 12348 工业企业厂界噪声标准

(26)GB 12358 作业环境气体检测报警仪通用技术要求

(27)GB 12801 生产过程安全卫生要求总则

(28)GB 14554 恶臭污染物排放标准

(29)GB 18218 重大危险源辩识

(30)GB 50058 爆炸和火灾危险环境电力装臵设计规范

(31)GB 50160 石油化工企业设计防火规范

(32)GB 50222 建筑内部装修设计防火规范

(33)GB 50351 储罐区防火堤设计规范

(34)GBZ 1 工业企业设计卫生标准

(35)GB/T 16157 固定污染源排气中颗粒物测定与气态污染物采样方法

(36)GB/T 20801 生产过程安全卫生要求总则

(37)GB/T 21509 燃煤烟气脱硝技术装备

(38)DL 408 电业安全工作规程

(39)GB9078 工业炉窑大气污染物排放标准

(40)GB18599 一般工业固体废物贮存、处置场污染控制标准

(41)GB50016 建筑设计防火规范

(42)GB50040 动力机器基础设计规范

(43)GB50212 建筑防腐蚀工程施工及验收规范

(44)HG23012 厂区设备内作业安全规程

(45)HJ/T75 固定污染源烟气排放连续监测技术规范(试行)

设计原则

1、烟气除尘脱硫脱硝工艺成熟、可靠。烟气除尘脱硫脱硝及辅助设备和附件使用的材料,制造工艺及检验要求均不低于国家有关标准的规定。

2、保证烟气含尘量、二氧化硫及NOx浓度在一定范围内波动时,除尘脱硫脱硝率满足系统设计要求。烟气量变动在40~110%时,系统工作正常。

3、采用成熟的除尘脱硫脱硝技术,可以保证处理效果满足系统设计的要求和标准。

4、工程场地布置能满足系统设备用地要求。

5、脱硫脱硝产物不会产生二次污染。

6、系统原料有稳定可靠的来源。

7、整个除尘脱硫脱硝系统中与有腐蚀性的介质接触的部件和设备有防腐措施。

8、采购的设备为国内、国际知名品牌。

9、催化剂满足烟气灰分要求,选择科学合理的技术参数。

10、工艺设计尽可能节约能源和水源,应设计节能技术及设备,尽可能降低系统的投资与运行费用。

11、装置区域环境噪声满足GB12348-1990《工业企业厂界噪声标准》Ⅱ类标准,设备运转噪声小于85分贝(离设备1米处测量)。

12、模块化的设计理念,满足不同时期的环保要求。

设计范围

合金炉烟气采用“SDS干法脱硫+布袋除尘器+SCR脱硝装置”进行烟气处理,保证烟气达标排放。

厂址自然条件

(1)气温:年平均气温13.9℃

(2)多年极端最高气温40.4℃

(3)多年极端最低气温-16.7℃

(4)降雨量:年平均降雨量627.3mm

工程模式

实施设计、制造、安装、调试和上岗人员培训的工程服务模式。

第三章 设计参数

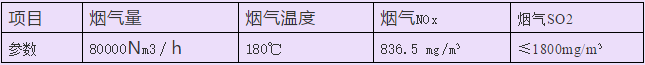

烟气主要参数

1)烟气处理规模

2)烟气处理排放标准

第四章 工艺方案设计

合金炉烟气→ SDS干法脱硫系统→布袋除尘器→燃烧炉(升温)→SCR低温脱硝系统→风机→烟囱排放

钠基干法脱硫(SDS)系统

钠基干法脱硫(SDS)脱硫工艺原理

钠基干法脱硫是利用脱硫剂超细粉与烟气充分混合、接触,在催化剂和促进剂的作用下,与烟气中SO2快速反应。而且,在反应器、烟道及布袋除尘器内,脱硫剂超细粉一直与烟气中的SO2发生反应。反应快速、充分,在2秒内即可生产副产物Na2SO4。通过布袋回收副产物,作为化工产品利用。

这种反应脱硫效率高,按化学反应当量 1:1 时,脱硫效率大于 98.1%,而且是一次性喷入脱硫剂,不需要循环。

脱硫机理

以小苏打(NaHCO3)做脱硫剂,在高温烟气的作用下激活,表面形成微孔结构,犹如爆米花被爆开,烟道内烟气与激活的脱硫剂充分接触发生化学反应,烟气中的SO2及其他酸性介质被吸收净化,脱硫并干燥的Na2SO4副产物随气流进入布袋除尘器被捕集。

主要反应:

2NaHCO3(S) = Na2CO3(s)+H2O(g)+CO2(g)

SO2(g)+Na2CO3(s) +1/2O2 = Na2SO4(s)+CO2(g)

副反应:

SO3(g)+Na2CO3(s) = Na2SO4(s)+CO2(g)

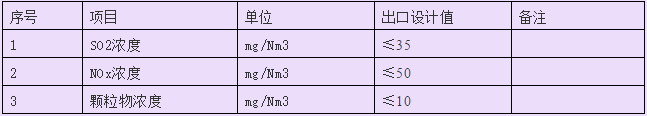

钠基干法脱硫(SDS)脱硫工艺流程

根据现场工况,制定的工艺技术路线如下:

(1) 采用先脱硫后脱硝工艺减少烟气中SO2浓度对中低温SCR脱硝催化剂的寿命的影响,脱硫后烟气进入布袋除尘器,确保系统稳定运行。

(2) 脱硫选用SDS干法脱硫工艺。SDS干法脱硫温度降最低,能很好的保证烟气脱硝所需的温度区间及净烟气的排烟温度,从而保证了脱硝效率及烟囱长期处于良好的热备状态。

(3) 在脱硫装置后加装布袋除尘器。为满足系统的粉尘排放要求,同时保证催化剂的寿命和脱硝效果,需要在脱硫系统后加装布袋除尘器,以保证烟囱测点处的烟气含尘浓度在10mg/Nm3以下。

(4) 工艺路线说明

还原(合金)炉烟气进入钠基(NaHCO3)干法脱硫(SDS)除尘一体化系统。在SDS脱硫反应器内喷入碳酸氢钠超细粉,碳酸氢钠超细粉在高温烟气的作用下分解出高活性碳酸钠和二氧化碳,活性强的Na2CO3与烟道内烟气中的SO2及其他酸性介质充分接触发生化学反应,被吸收净化。脱硫后粉状颗粒产物随气流进入布袋除尘器收集脱硫副产物。

布袋除尘器

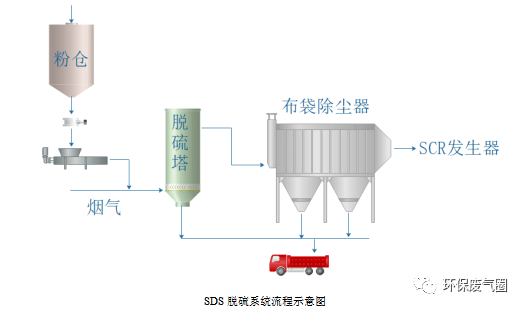

布袋除尘器工作原理

布袋除尘器的工作机理是含尘烟气通过过滤材料时,尘粒被过滤下来,过滤材料捕集粗粒粉尘主要靠惯性碰撞作用,捕集细粒粉尘主要靠扩散和筛分作用。除尘器由灰斗、箱体、花板、喷吹系统等部分组成。

工作时,烟气因引风机的作用被吸入和通过除尘器,含尘气体从中部的进风,粗尘粒经通过自然重力沉降分离后直接落入灰斗,细尘粒随气流转折向上进入箱体。在负压的作用下烟气均匀而缓慢地穿过滤袋。烟气在穿过滤袋时,固体尘粒被捕集在滤袋的外侧并积附在滤袋的外表面。过滤后的洁净气体进入上箱体的净气区集合后,再经出气烟道排出。随着过滤工况的进行,当滤袋表面尘粒积附达到一定量时,使用脉冲压缩空气将已捕集在滤袋上的灰尘从滤袋上剥落并使之落入底部的灰斗内,再通过输送设备把灰尘从灰斗内输送出。

布袋除尘器主要特点

本项目选用脉冲长袋除尘器,主要特点是:反吹气流阻力低、 脉冲清灰效果好,高架式,灰仓锥角大, 不易积灰搭拱。我公司的布袋除尘器采用了多项技术:

除尘器采用在线清灰,比离线清灰效果好,无二次吸附现象。

高可靠性低压大规格脉冲阀配置,反吹效果显著。

除尘器烟气进口处增加预沉降均温设计,避免烟气对滤袋直接冲刷, 利用预沉降减少大颗粒烟尘对滤袋的负荷,减少烧糊滤袋现象,延长滤袋使用寿命;

专业化喷吹管、 滤袋笼骨制造,保证长期运行可性;

优化滤袋排列,降低除尘器阻力损失;

设备的运转部分有安全防护措施和必要的防雨措施。

SCR脱硝系统

脱硝工艺原理

目前世界上流行的SCR工艺主要分为氨法SCR和尿素法SCR两种。此两种法都是利用氨对NOX的还原功能,在催化剂的作用下将NOX(主要是NO)还原为对大气没有多少影响的N2和水。还原剂为NH3,其不同点则是在尿素法SCR中,先利用一种设备将尿素转化为氨之后输送至SCR触媒反应器,它转换的方法为将尿素注入一分解室中,此分解室提供尿素分解所需之混合时间,驻留时间及温度,由此室分解出来之氨基产物即成为SCR的还原剂通过触媒实施化学反应后生成氨及水。尿素分解室中分解成氨的方法有热解法和水解法,主要化学反应方程式为:

NH2CONH2+H2O→2NH3+CO2

在整个工艺的设计中,通常是先使氨蒸发,然后和稀释空气或烟气混合,最后通过分配格栅喷入SCR反应器上游的烟气中。

典型的SCR反应原理示意图

在SCR反应器内,NO通过以下反应被还原:

4NO+4NH3+O2→3N2+6H2O

6NO+4NH3→5N2+6H2O

当烟气中有氧气时,反应第一式优先进行,因此,氨消耗量与NO还原量有一对一的关系。

在锅炉的烟气中,NO2一般约占总的NOX浓度的5%,NO2参与的反应如下:

2NO2+4NH3+O2→3N2+6H2O

6NO2+8NH3→7N2+12H2O

上面两个反应表明还原NO2比还原NO需要更多的氨。

在绝大多数锅炉烟气中,NO2仅占NOX总量的一小部分,因此NO2的影响并不显著。

SCR系统NOX脱除效率通常很高,喷入到烟气中的氨几乎完全和NOX反应。有一小部分氨不反应而是作为氨逃逸离开了反应器。一般来说,对于新的催化剂,氨逃逸量很低。但是,随着催化剂失活或者表面被飞灰覆盖或堵塞,氨逃逸量就会增加,为了维持需要的NOX脱除率,就必须增加反应器中NH3/NOX摩尔比。当不能保证预先设定的脱硝效率和(或)氨逃逸量的性能标准时,就必须在反应器内添加或更换新的催化剂以恢复催化剂的活性和反应器性能。从新催化剂开始使用到被更换这段时间称为催化剂寿命。

对SCR系统的制约因素随运行环境和工艺过程而变化。制约因素包括系统压降、烟道尺寸、空间、烟气微粒含量、逃逸氨浓度限制、SO2氧化率、温度和NOx浓度,都影响催化剂寿命和系统的设计。除温度外,NOx、NH3浓度、过量氧和停留时间也对反应过程有一定影响。

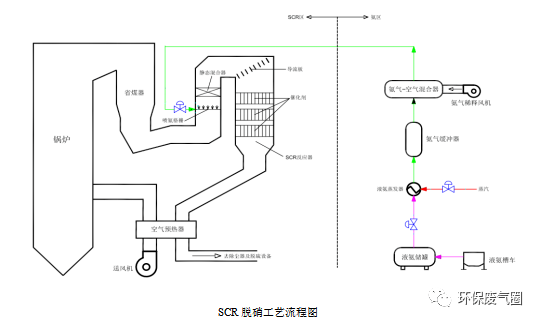

SCR系统一般由氨或氨水的储存系统、(氨水转化为氨系统)、氨与空气混合系统、氨气喷入系统、反应器系统、检测控制系统等组成。SCR脱硝反应器在锅炉尾部一般有三种不同的布置方式,高尘布置、低尘布置和尾部布置。

SCR脱硝工艺流程

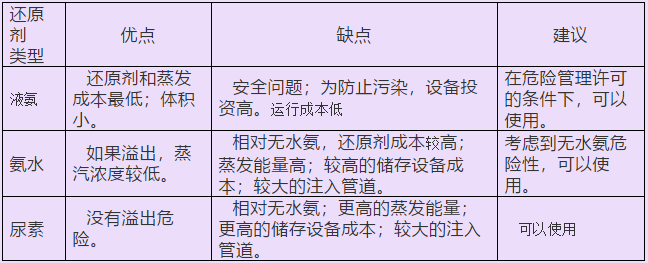

还原剂的选择

目前常用的还原剂主要有以下3种:液氨,氨水和尿素。其特点如下表:

本方案采用(25%)氨水作为脱硝还原剂。

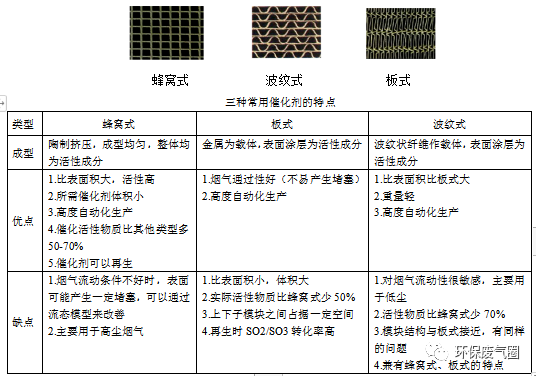

1)SCR催化剂的选择

按催化剂原材料分为铂系列、钛系列、钒系列及混合型系列。目前的SCR催化剂一般为使用TiO2载体的V2O5/WO3及MoO3等金属氧化物。按催化剂结构分为板式、波纹式和蜂窝式,如下图所示。

免责声明

以上图文均来源于网络,转载目的在于传递更多信息,并不代表本号赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请联系我们删除,谢谢!